★★★注意:請將需求膠球性能參數、型號大小 、訂單數量等相關要求可發郵箱:3369838020@qq.com,我們將給您優惠的價格。聯系人:晏經理(13961378590)QQ:3369838020。實體廠家生產,大量現貨,大量批發來電價格更優惠!

汽輪機凝汽器膠球清洗裝置存在的問題及采取對策

分析凝汽器膠球清洗裝置收球率低的原因及采取的對策,并對裝置的進一步完善化提出建議。

汽輪機凝汽器銅管保持清潔,提高凝汽器的傳熱系數,降低凝汽器端差,是電廠節能重要途徑之一。彎于100MW機組而言,真空每提高1%,供電煤耗可降低4.47g/kW.h;真空每提高0.001MPa,出力可增加1000kW。

凝汽器膠球清洗裝置并非一門新技術,在外,五十年代中期即開始推廣,在國內,七十年代中期即開始普及。近年來投產的10萬kW及以上機組多數配有凝汽器膠球清洗裝置。但是,這些裝置的運行情況多數不盡人意。云南省裝有膠球清洗的汽輪機總數為20臺,除個別機組外,絕大多數運行不正常或根本不能運行。即使在節能工作開展較好的華東地區,這一情況也大體如此。例如,據華東電力科技情報所等單位調查,華東地區的44臺125MW機組一半以上膠球清洗裝置運行情況不盡人意。投運正常的凝汽器膠球清洗裝置可降低機組煤耗1%~3%,大景的凝汽器膠球清洗裝置不能發揮作用,在省煤節電上是很大的損失。

對于昆廠而言,矛盾顯得更加突出。該廠*1、2機(100MW)自投產以來由于種種原因(包括循環水量不足、凝汽器臟污等)夏天多數時間都真空低于設計值(0.076MPa),特別是1992年,云南遇到少有的干旱,作為電廠主要水源的滇池水污染嚴重。大量淤泥和有機物進入凝汽器,使凝汽器銅管污染非常嚴重,·2機1992年10月26日大修結束并網后才運行了一個月就被迫降負荷運行,50天后降到低允許出力70MW,只得停機由人工清洗凝汽器(高壓水力沖洗)每次耗300多個工日,停機3~4天,嚴重影響發電和經濟指標。為解決這一問題,經過反復試驗、不斷摸索,膠球清洗工作取得突破性進展。目前”1、2機共四套膠球清洗裝置有三套收球率穩定在98%以上,一套在95%左右。均又超過部頒標準(90%)。

1、2機凝汽器端差維持在6℃左右的較好水平,與膠球裝置未能正常投入的1992年同期相比,1993年1~3月凝汽器真空提高2.25%,供電煤耗降低9.97g/kW·h,由于減少了凝汽器人工清洗,全年可多發電2600萬kW-h以上,節約檢修費用四萬多元。現將該廠凝汽器清洗工作中的主要經驗和體會作以下介紹,供同行參考。

2設備和系統簡介

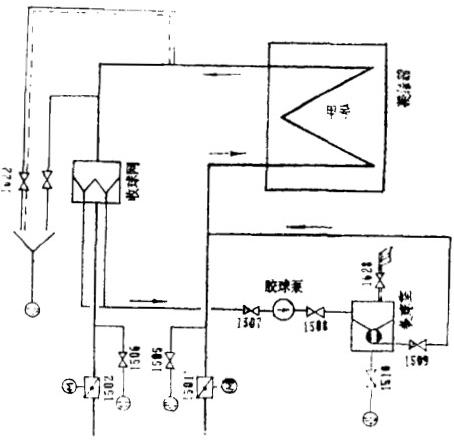

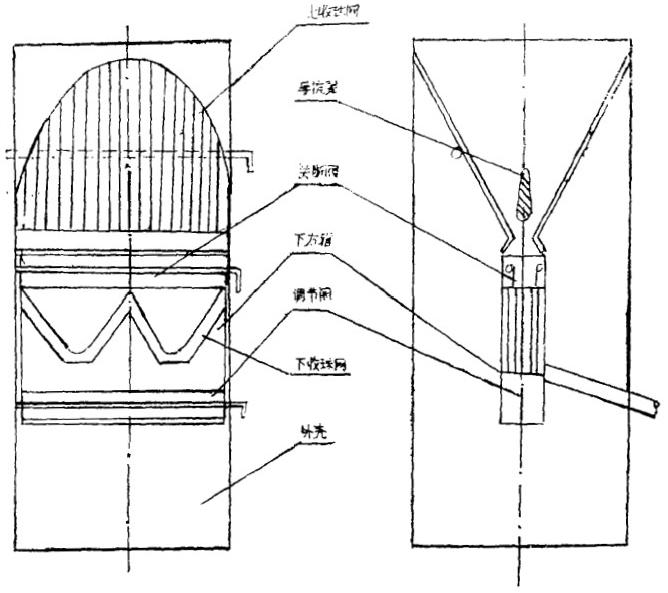

昆廠1、2機為N100-90/535型,額定功率100MW,配置68151型對分雙流程,表面式凝汽器。膠球清洗裝置由以下主要部件組成:膠球泵、裝球室、收球網及用閥門、管路、見圖1。

設備型號如下:

1)收球網為活動柵格型收球網。型號:S-1400~1

2)膠球泵,型號:12599-9收球網,見圖2,是膠球清洗裝置中關鍵的部件,由上收球網、導流翼、關斷閥、下方箱、下收球網、調節閥等部件組成。

3提高收球率必須掌握的幾個關鍵

1)循環水的凈化和防垢問題

循環水的凈化是實現膠球清洗的前題。如循環水中帶有較多的雜物,如水生動植物,垃圾、碎石及各種有機物,則不但阻寒凝汽器管孔、防礙膠球通過,還會聚集在上下收球網上,增加網前后壓差,當壓差大到一定程度時,膠球則極易在收球網上堆積,如此形成惡性循環,使收球率不斷下降。因此,要提高收球率,除了一次投球之前應將凝汽器進行徹底的清洗,將上下收球網進行徹底清潔外,還必須加強對清環水凈化設備的日常維護工作。昆廠的凈化設備,主要是安裝在循環水泵進口的清污機。事實證明,清污機維護的好壞,直接影響著膠球裝置的收球率。

循環水系統的結垢問題與膠球系統的運行同樣互相影響,這在昆明電廠2機上表現得尤為突出。2機在閉式運行期間,由于水質不良,硬度和pH值超標較多,再加上水量不足,循環水出水溫度有時高達40多℃,使凝汽器銅管特別是乙側銅管結垢超過了1mm,垢還遍及上:下收球網,使收球網流通而積減少…半以上。機組大修后,甲側的硬垢清除較徹底,但乙側盡管用35MPa的高壓水反復清洗,都無法清凈,試投膠球后收球率不高,球大量堆積在上:下收球網上及銅管內部。為此對上下收球網進行了徹底的除垢工作,除垢后收球率明顯回升,但由于銅管內部的垢未能清除,使”2機乙側收球率始終不如甲側,只要循環水壓力稍微降低,收球率就大幅度下降。為提高收球率,只有在投膠球時增大乙側水量,以增加進出水壓差。因此,對于已結有硬垢的凝汽器,好是先進行徹底的除垢后立即投入膠球清洗。膠球清洗如能正常投入,反過來又防了凝汽器銅管的結垢。

2)必須保證收球網各部件的靈活性和嚴密性

上下收球網及關斷閥、調節閥,設計都是可動的,但是由于制造精度不高等原因及不重視管理和檢修,使這些可動部件常常變成不可動的,有的甚至將收球網焊死,這就無法保證收球率。上收球網設計有收球、運行、反洗三個位置。在收球位置時,網的上下沿分別與循環水管壁和下方籍上沿貼合,其間隙不應大于6mm,否則容易跑球或卡球。在運行位置時,網與水管軸線平行,使流動阻力為小;在反洗位置時,依靠循環水流對集聚在網上的雜物進行反洗,使其能保持清潔。由于網的制造比較粗糙,而網的位置變化又需人工操作(2機上加裝了電動執行器)往往需要2~3人借助1~1.5m加力杠才操作得動,所以一般都不愿意操作。一旦較長時間不操作,網上的雜物就越積越多,網的壓差進一步增大,就更加操作不動了。要解決這一問題,一是必須實現電動操作,以減少勞動強度,二是要加強管理,使網經常進行反洗(每周至少一次),這樣雜物就不會堆積在網上,轉動部份也不會因長期不動而銹蝕、卡住。

關斷閥是提高收球率的重要部件,當其關閉時,水流的一部份由下收球網下部進入下方箱,將聚集在下收球網上部的球沖起,進入膠球泵,從而防止了在下收球網繼續集球,同時也對下收球網起了反洗作用。

調節閥是提高收球率的主要部件,其作用敘述于下,調節閥如不靈活,自然也就無法對收球率進行調節了。

下收球網由四片柵格網板組成,可動部份較多,再加上其嚴密性難以在運行中檢查,只要有一個網板關閉不嚴,都會大量跑球。由于結構上的原因,其操作困難,反洗難以進行。但昆廠的實踐證明,只要關斷閥能正常發揮作用,沒有必要經常操作下收球網進行反洗。

下方箱上的泄水孔,系由圓鋼組成的間隙為8mm的網板。如在運行巾被雜物或膠球堵塞,則流經泄水孔的水量減少,而流經下收球網的水量增加,使下收球網壓差增大,收球率下降,如發生銹蝕使間隙增大,則可能跑球。

3)正確使用關斷閥和調節閥是提高收球率的關鍵調節閥是提高收球率的另一重要部件,因為膠球系統在運行中,大量水流經關斷閥進入下方箱,這部份水流一部份經泄水孔排掉,二部份經下收球網并經調節閥排掉,三部份進入膠球泵進口。由于膠球泵出力只有71.4t/h,經泄水孔和下收球網排掉的水量也受到限制。水流在下收球網上部產生一靜壓頭,使個別膠球有可能被壓在網上,一旦在下收球網上有膠球堆積,則下收球網壓差增大,進一步增加了積球的數量,如此形成惡性循環,終將收球網完全堵死。昆廠在進行試驗期間就多次發現有一百個甚至幾百個膠球在下收球網上堆積的情況。

該廠分別在關斷閥為30°、45°、60°情況下進行試驗后發現,當關斷閥為60°時,一次收球率可達98%以上。

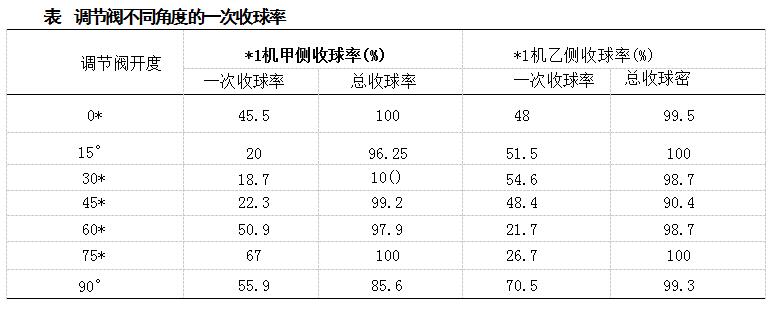

由此可見,可以通過試驗求得關斷閥和調節閥的佳運行角,從而獲得較高的一次收球率。下表為調節閥不同角度時的一次收球室。

4)建立健全必要的管理制度和規程

必須建立膠球清洗管理制度,制度中包括對其運行、檢修、管理等各方面明確的責任。并輔以一定的考核辦法,才能鞏固膠球清洗工作。同時也應建立操作規程,使其操作合理化、規范化,使其有章可循。

4對裝置進一步改進的建議

1)改進膠球清洗裝置的操作部分

凝汽器膠球清洗裝置各部件,特別是上下收球網、關斷閥和調節閥是否靈活、嚴密,是其能否正常運行的必備條件。目前這些部件制造加工比較粗糙,難以實現上述要求,應予改進。特別是上收球網因十分笨重,乎動操作困難,是部份膠球清洗裝置運行不正常的重要原因。近年來制造的設備雖有所改進,如加裝了電動執行器,但S-1400型收球網由一個執行器帶動兩片收球網的方案似不可取,因很難實現兩個收球網在機械位置上的完全同步,因此有必要改成分別由兩臺執行器進行控制。至于下收球網,原設計為一臺執行器帶動四片柵網,因柵網的軸容易銹蝕、卡澀,更難以實現電動操作。目前,如操作正確,可以對下收球網經常進行反洗而不需操作柵網,故建議取消其電動裝置。

2)裝設監測儀表

應增裝上下收球網的壓差測量儀表,以便監視網的運行情況,及時進行反洗。網的清潔狀況直接影響收球率,而運行中又不易經常停下凝汽器進行收球網的清潔和檢查,唯一的辦法就是對上下收球網前后壓差進行監視。有些國外進口設備,如江油電廠的法國機組,不僅裝有網的壓差測量裝置,而且當壓差達到一定值時自動進行反洗,這種方案值得借鑒。據資料介紹,上收球網正常壓差為150Pa,超過300Pa時即應進行反洗。

3)改進檢修用人孔門

S-1400型收球網結構不便進行檢查和檢修,特別是其人孔門開于上收球網的一側,打開人孔門后,無法對另一側收球網及關斷閥等部件進行檢查和檢修。檢查時,必須將本側收球網置于反洗位置,從網與下方箱之間的狹窄空間鉆進去,此時萬一因循環水閥門關不嚴發生漏水等問題,檢修人員其人身安全失去保障,故完全有必要重新改至兩片收球網之間的一個恰當位置。